Os painéis SIP (Structural Insulated Panel) traduzindo, podemos falar de Painel Isotérmico Estrutural.

São painéis de construção de alto desempenho usados na construção de pisos, paredes e telhados de casas térreas, sobrados, edifícios residenciais e comerciais leves. Os painéis sip são feitos intercalando um núcleo de isolamento de espuma rígida entre dois revestimentos estruturais, como a placa de MgO ou de placa de OSB (Oriented Strand Board), formando o que muitos chamam de “painel sanduiche”.

Outros materiais de pele podem ser usados para fins específicos, como as placas cimentícias, placas para painel SIP de Mgo (óxido de magnésio). Os SIPs são fabricados sob condições controladas pela fábrica e podem ser projetados sob medida para cada projeto. O resultado é um sistema de construção extremamente forte, energeticamente eficiente e econômico. Construir com SIPs economizará tempo, dinheiro e mão de obra.

Materiais de construção altamente versáteis com uma ampla gama de usos e benefícios comprovados que tem cada dia rivalizado mais com os métodos de construção mais tradicionais.

História dos painéis sips

O conceito de painéis isolados estruturais (SIPs) teve início nos EUA em 1935 no Laboratório de Produtos Florestais (FPL) em Madison, Wisconsin. Os engenheiros da FPL especularam que o revestimento de compensado poderia suportar uma parte da carga estrutural em aplicações de paredes externas. Seus protótipos de painéis isolados estruturais (SIPs) foram construídos usando núcleos de estrutura dentro do painel combinados com revestimento de madeira compensada estrutural e isolamento convencional.

Esses painéis foram usados para construir protótipos de casas que foram monitoradas continuamente por mais de 30 anos, durante os quais os engenheiros da FPL continuaram a experimentar novos designs e materiais.

O famoso arquiteto Frank Lloyd Wright usou painéis isotérmicos estruturais em algumas de suas Casas nas décadas de 1930 e 1940. Os SIPs deram um grande salto na tecnologia quando um dos alunos de Wright, Alden B. Dow, filho do fundador da The Dow Chemical Company, criou o primeiro SIP com núcleo de espuma em 1952 e os usou para construir as primeiras casas SIP com núcleo de espuma. As casas que foram construídas em Midland MI ainda estão ocupadas e são uma prova de sua longevidade.

Na década de 1960, os produtos de isolamento de espuma rígida tornaram-se prontamente disponíveis e, na década de 1980, com a chegada das placas de OSB, conseguiu-se desenvolver um painel estrutural que resultou na produção de SIPs como os conhecemos hoje.

Nos anos noventa, os painéis SIPs avançaram com a tecnologia de fabricação apoiada por sistemas de computação gráfica(CAM). Usando esses sistemas, desenhos arquitetônicos computadorizados (desenhos CAD) podem ser convertidos para permitir que máquinas de corte automatizadas fabriquem SIPs para o projeto específico de um edifício.

Hoje, os painéis SIPs oferecem uma solução de alta tecnologia para edifícios residenciais e não residenciais. Os avanços no projeto e fabricação auxiliados por computador permitem que os SIPs sejam produzidos com incrível precisão para fornecer paredes planas, retas e verdadeiras.

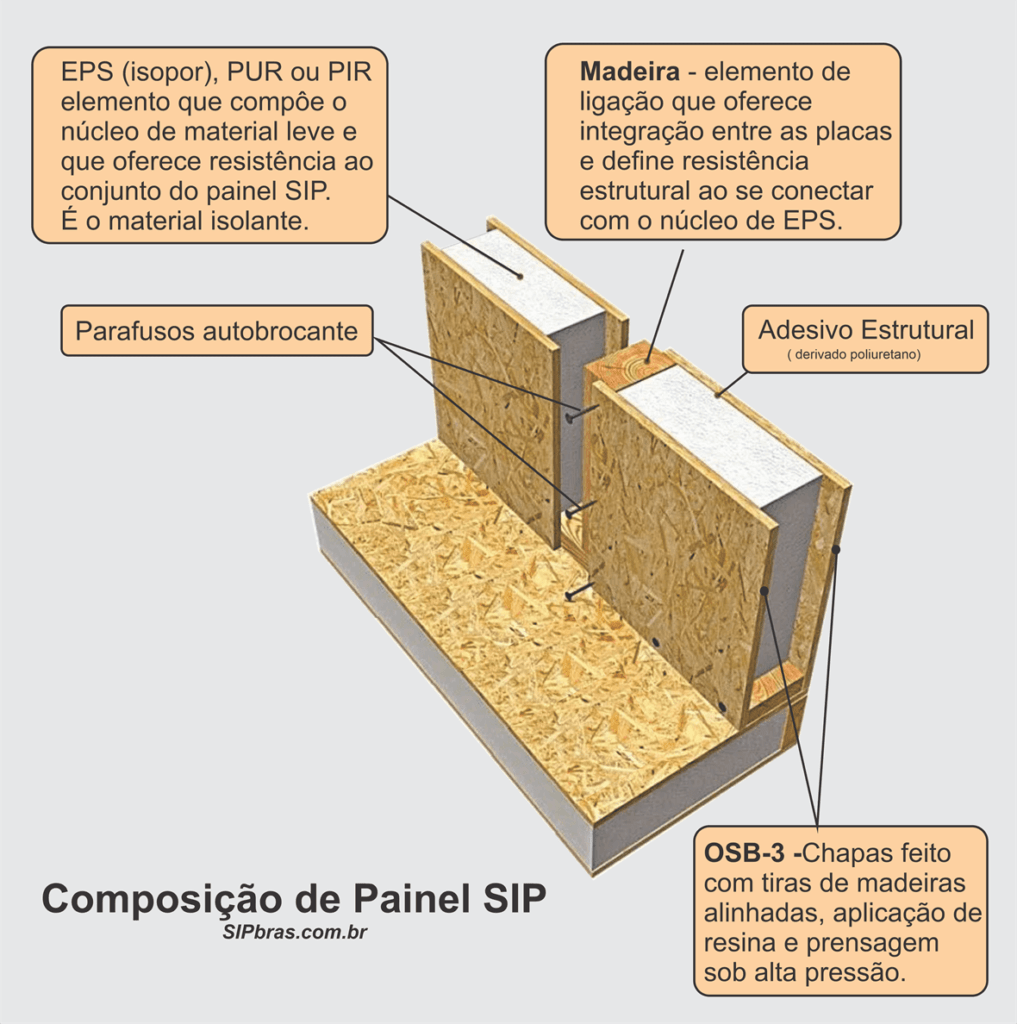

Composição do painel SIP

Consiste em um “sanduiche” que tem no núcleo o material leve, geralmente de espuma de poliestireno EPS (isopor). Recentemente com novas tecnologias de espuma no mercado, está sendo utilizado blocos de espuma mais densos como o XPS ( Poliestireno expandido) bem como o PUR ( poliuretano) e o PIR ( poliisocianurato), oferecendo maior resistência mecânica, estrutural e melhorias significativas no isolamento térmico e acústico.

E como material de pele desde sua criação pelos americanos e canadenses, os painéis sip foram construídos com placas de compostos de madeira na forma de placas de OSB. No entanto com as inovações, assim como o núcleo, os fabricantes cada vez mais, tem utilizado placas de MgO e também placas cimentícias com cargas leves e aditivos especiais, com bons resultados físicos e mecânicos.

Os painel sip de Mgo (Óxido de magnésio) depertou interesse devido a alta resistência ao fogo das placas de Mgo e também tem demonstrado em muitos ensaios que tem a resistência a flexão mais elevada bem como um comportamento nobre em relação a barreiras contra a umidade.